Industrie 4.0: Der Wandel zur intelligenten Fabrik

Im Mittelpunkt der vierten industriellen Revolution steht die Smart Factory. Sie ist gleich in mehrere Richtungen vernetzt. Die Grundlage für die horizontale sowie vertikale Integration der IT zu einer durchgängigen Lösung sind Cyber-physikalische Produktionssysteme. Schon heute werden rund 90 Prozent aller industriellen Produktionsvorgänge von ITK-Prozessen unterstützt. Den IT-Fachabteilungen kommt also bei der Implementierung neuer Systeme immer größere Verantwortung zu. Wir erklären, was dabei zu beachten ist.

Gemäß einer aktuellen Umfrage des Digitalverbands Bitkom kann rund ein Drittel aller Führungskräfte in Fertigungsunternehmen nichts mit dem Begriff Industrie 4.0 anfangen. Ein ernst zu nehmendes Warnsignal, denn wer sich jetzt nicht mit dem Thema auseinandersetzt, könnte den Anschluss verpassen. Viele Unternehmen machen hingegen schon große Schritte innerhalb der vierten industriellen Revolution, hin zur intelligenten Fabrik. Insgesamt steht der deutschen Wirtschaft, speziell den industriellen Kernbranchen, ein enormer Kraftakt bevor. Besonders große Verantwortung kommt hier den IT-Abteilungen der Unternehmen bei, da von ihnen oft die Anstöße in Richtung der Führungskräfte ausgehen und sie nicht selten enorme Überzeugungsarbeit leisten müssen.

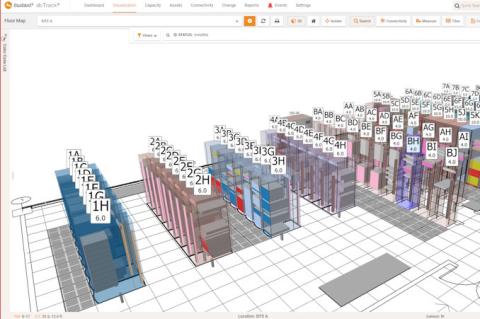

Jetzt noch schlauer – die Smart Factory

In der Industrie 4.0 vernetzen Unternehmen ihre Maschinen, Produkte und Betriebsmittel innerhalb ihrer Gebäude, deutschlandweit oder gar auf globaler Ebene in Form von Cyber-physikalischen Produktionssystemen (CPPS). Am Ende sollen diese selbstständig Informationen austauschen. Zudem sind sie künftig in der Lage, ohne menschliches Zutun Aktionen auszulösen und sich gegenseitig zu steuern. Das klingt futuristisch, doch wir sind auf dem besten Weg dorthin. Schon heute werden rund 90 Prozent aller industriellen Produktionsprozesse von Informations- und Kommunikationstechnologie (IKT) unterstützt, wie der Arbeitskreis Industrie 4.0 der Forschungsunion Wirtschaft-Wissenschaft, ein Beratungsgremium der Deutschen Bundesregierung, in seinem Abschlussbericht schreibt. Dennoch fehlen oft ganzheitliche Konzepte und Strategien für eine optimale Implementierung.

Den Kern der vierten industriellen Revolution bildet die Smart Factory. Sie ist in mehrere Richtungen vernetzt. So sind die IT-Systeme horizontal innerhalb des Unternehmens oder auch über mehrere Unternehmen zu einer durchgängigen Lösung integriert – von der Produktentwicklung über die Vermarktung bis hin zur Auftragsabwicklung inklusive der Produktion. Hinzu kommt eine vertikale Integration, sprich ein durchgängiges System von der Ebene der Sensoren und Maschinensteuerungen über die Ebene des Manufacturing Execution-Systems (MES) bis zur Office-IT mit den Unternehmensanwendungen – einschließlich Enterprise Ressource Planning (ERP) und Product Lifecycle Management (PLM). Die Integration der IT-Systeme verbessert die industriellen Prozesse in Produktion, Entwicklung, Materialverwendung sowie im Lieferketten- und Lebenszyklusmanagement.

So sind beispielsweise die intelligenten Produkte an jeder Stelle des Produktionszyklus identifizierbar und steuerbar. Bestellt Familie Mayer beispielsweise ein grünes Fahrrad und entscheidet sich danach dann doch für ein oranges, kann der Hersteller den Auftrag noch während des Produktionsprozesses ändern. Auch auf Störungen innerhalb des Herstellungsprozesses, wie Maschinenausfälle oder Stornierungen, kann die Smart Factory flexibel reagieren und Verluste auf einem niedrigen Niveau halten. Produktionsunternehmen sind so in der Lage, auch kleine Losgrößen wirtschaftlich rentabel anzufertigen. Dies setzt jedoch die geschickte Verbindung aktueller IT-Trends, etwa Cloud Computing, Big Data und Data Analytics oder auch Mobility, voraus. Für die Kunden bedeutet dies, dass ihre individuellen Wünsche noch stärker berücksichtigt werden können.

Kommunikation wird sich in Unternehmen grundlegend ändern

Innerhalb der einzelnen Unternehmen und auch fabrikübergreifend ist eine enge Kooperation gefragt. Denn entscheidend bei der Anpassung der Produktionsprozesse ist die übergreifende Kommunikation und Zusammenarbeit zwischen den einzelnen Abteilungen – gerade wenn diese vorher unabhängig voneinander und mit individuellen IT-Systemen gearbeitet haben. Durch den zunehmenden Vernetzungsgrad entstehen mehr und mehr Berührungspunkte zwischen CIOs und IT-Fachkräften, Fachabteilungen sowie Geschäftsentscheidern, die es zuvor in dieser Form nicht gab. Von der Entwicklungs- bis zur Marketingabteilung ist in Zukunft eine enge Abstimmung durch das ganze Unternehmen notwendig.

Um schnelle Lernkurven auszubilden, müssen Mitarbeiter abteilungs- und hierarchieübergreifend ihre Erfahrungen mit neuen Produkten, Materialien und Technologien austauschen und ihr Feedback zur Montage geben können, etwa über Social Collaboration-Plattformen wie BlueKiwi. So können schnell neue Ideen generiert und umgesetzt werden. Produktion soll ja auch für den Nachwuchs attraktiv sein, die sogenannte Generation Y. Sie ist gewohnt, mit allen zu kommunizieren, und nicht nur innerhalb Abteilungen oder entlang Workflows und Geschäftsprozessen.

Seite 1: Flexible Produktion dank Smart Factory

Seite 2: Die Rolle des Menschen in der vierten industriellen Revolution

| Seite 1 von 2 | Nächste Seite >> |

ln/Ulrich Ahle, Head of Systems Integration Market Manufacturing, Retail and Transportation bei Atos Deutschland